ABB机器人碰撞检测设置是提升工业自动化安全的重要技术之一。该技术通过精确设置机器人的运动轨迹和速度,实时监测机器人与周围环境的接触情况,有效避免机器人与人员或其他设备的意外碰撞。该技术提升了工业自动化生产线的安全性和生产效率,为工业领域带来了革命性的变革。摘要字数控制在100-200字左右。

本文目录导读:

随着工业自动化的快速发展,机器人技术已成为制造业的重要支柱,ABB集团作为领先的机器人技术供应商,其产品在焊接、装配、搬运等领域广泛应用,在机器人操作过程中,碰撞检测设置是确保机器人安全、提高生产效率的关键技术,本文将详细介绍ABB机器人的碰撞检测设置,探讨其在实际应用中的作用与价值。

ABB机器人碰撞检测概述

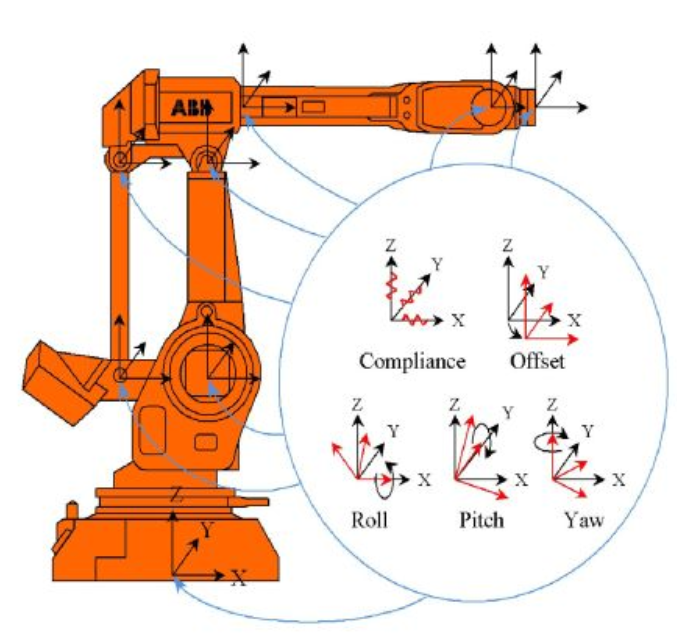

ABB机器人的碰撞检测是一种安全功能,通过传感器、控制系统以及软件算法实现对机器人与周围环境(包括人员、设备和其他物体)的实时监测,当机器人运行过程中可能发生碰撞时,碰撞检测系统能够及时识别并采取相应的措施,避免或减少碰撞带来的损失。

ABB机器人碰撞检测系统的组成

ABB机器人的碰撞检测系统主要由以下几个部分组成:

1、传感器:用于检测机器人与周围环境之间的接触,包括接触式传感器和非接触式传感器,如光电传感器、超声波传感器等。

2、控制系统:负责接收传感器信号,并根据预设的程序和算法对机器人进行实时控制。

3、软件算法:用于处理传感器信号,识别潜在的碰撞风险,并生成控制指令。

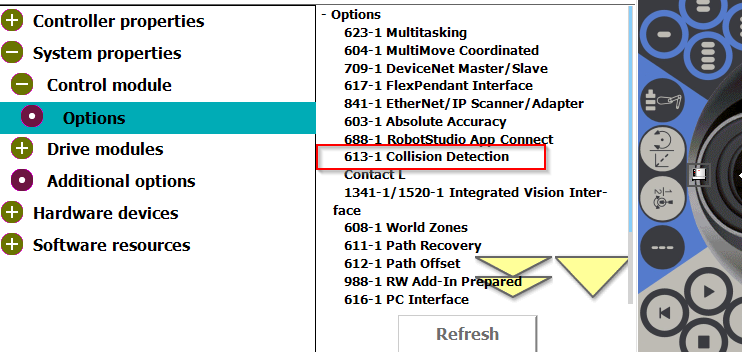

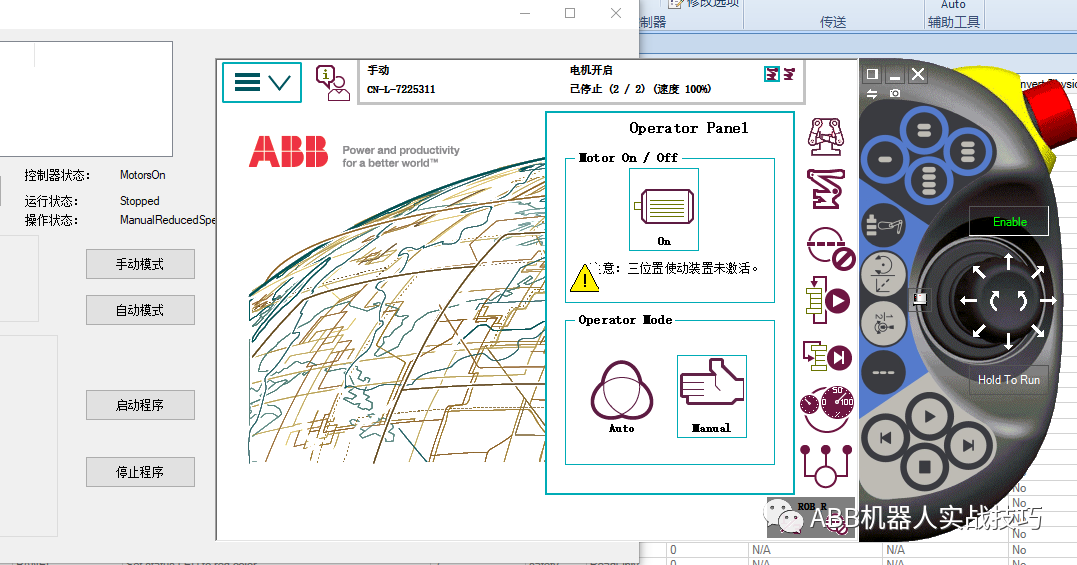

4、人机交互界面:用于设置和调整碰撞检测参数,显示碰撞检测状态及报警信息。

ABB机器人碰撞检测设置步骤

ABB机器人的碰撞检测设置主要包括以下几个步骤:

1、选择合适的传感器并安装在机器人上,根据实际应用场景和需求,选择适当的传感器类型并正确安装。

2、在控制系统上设置传感器参数,包括传感器的类型、灵敏度、响应速度等。

3、在软件算法中设置碰撞检测阈值,根据机器人与周围环境之间的相互作用力,设置合适的阈值,以确保在可能发生碰撞时能够及时识别。

4、通过人机交互界面进行调试和测试,验证碰撞检测系统的可靠性和准确性。

ABB机器人碰撞检测的应用价值

ABB机器人的碰撞检测设置对于提高工业自动化安全具有重要意义:

1、提高生产效率:通过实时检测潜在的碰撞风险,避免生产过程中的意外停机,提高生产效率。

2、保障人员安全:防止机器人与人员之间的意外碰撞,保障操作人员的安全。

3、保护设备安全:减少由于碰撞导致的设备损坏和维修成本。

4、优化工艺流程:通过碰撞检测数据,优化工艺流程和布局,提高生产过程的稳定性和效率。

ABB机器人碰撞检测的未来发展

随着传感器技术、计算机视觉和人工智能技术的不断发展,ABB机器人的碰撞检测系统将会得到进一步的优化和升级:

1、更高的灵敏度和准确性:通过采用更先进的传感器和算法,提高碰撞检测的灵敏度和准确性。

2、实时自适应调整:根据环境变化和任务需求,实时调整碰撞检测参数,提高系统的自适应能力。

3、与其他技术的融合:结合计算机视觉、人工智能等技术,实现更复杂的场景下的碰撞检测。

4、智能化维护与管理:通过碰撞检测数据,实现机器人的智能化维护与管理,提高设备的可靠性和使用寿命。

ABB机器人的碰撞检测设置是提高工业自动化安全的关键技术,通过选择合适的传感器、设置合理的参数和阈值,以及优化软件算法和人机交互界面,可以实现实时的碰撞检测和安全控制,随着技术的不断发展,ABB机器人的碰撞检测系统将会更加完善,为工业自动化领域的安全生产提供有力保障。

京ICP备20020039号

京ICP备20020039号